Композитная стеклопластиковая гибкая связь СПА

Причины и последствия дефектов и нарушения технологии при возведении трехслойных теплоэффективных стен с облицовочным слоем из кирпича подробно рассмотрены в нескольких профессиональных журналах . Основным последствием ошибок в проектировании и нарушений при строительстве таких стен, приводящим к аварийной ситуации, является низкий коэффициент теплотехнической однородности ограждающей конструкции. В холодный период года это вызывает конденсацию и накопление влаги в теплоизоляционном слое, что еще больше снижает сопротивление теплопередаче конструкции стены и приводит к еще большему накоплению влаги в теплоизоляционном слое. В результате данного процесса накопившаяся влага замерзает, что приводит к аварийным ситуациям, в том числе к разрушению облицовочного кирпичного слоя. Очевидными для решения данной проблемы являются действия, направленные на предотвращение выпадения конденсата и накопления влаги в толще облицовочного слоя.

В разных статьях подробно и убедительно показано, что особенно быстро процесс накопления влаги идет в местах «мостиков холода», т. е. там, где присутствуют элементы с повышенной теплопроводностью: например, стальные гибкие связи или фрагменты плиты из монолитного железобетона, вносящие существенные возмущения в тепловую однородность ограждающей конструкции.

Одним из мероприятий, повышающих коэффициент теплотехнической однородности трехслойных теплоэффективных ограждающих конструкций, является применение гибких связей из материалов с низкой теплопроводностью. Таким материалом является стеклопластик, характеристики которого приведены в таблице в сравнении с другими традиционными материалами, используемыми для изготовления гибких связей.

Из таблицы видно, что прочность стеклопластика выше прочности обычной и нержавеющей стали, а его теплопроводность примерно в 100 раз ниже теплопроводности обычной стали и примерно в 40 раз ниже теплопроводности нержавеющей стали. Теплотехнические расчеты, проведенные различными организациями, в том числе Научно-исследовательским институтом строительной физики, показывают, что в результате установки на утепленной ограждающей конструкции площадью 1 кв. м десяти стеклопластиковых стержней диаметром 5,5 мм коэффициент ее теплотехнической однородности снизится всего до 0,998, в то время как такое же количество стержней из стали снижает коэффициент теплотехнической однородности стены аналогичной конструкции до 0,816 [4].

Основные технические характеристики материалов, используемых для изготовления гибких связей в трехслойных стенах

Материал | Прочность при растяжении (МПа) | Прочность при поперечном срезе (МПа) | Коэффициент теплопроводности Вт/(м К) |

Стеклопластик БЗС | не менее 1 500 | не менее 240 | 0,48 |

Сталь 20 | σ0,2=245; ?в=410 | ≈150 | 49 |

Нерж. сталь (тип 0Х18Н10) | ?0,2=210; ?в=570 | ?130 | ?20 |

Бийский завод стеклопластиков (БЗС) производит гибкие связи из стеклопластика для использования в конструкции теплоэффективных трехслойных стен.

Экспериментальные исследования и расчеты, проведенные Уральским научно-исследовательским институтом строительства и архитектуры (УралНИИАС, г. Екатеринбург), показали высокую работоспособность данных связей в стенах из штучных материалов [5]. В результате данных исследований установлено, что расчетное усилие при выдергивании стеклопластиковой гибкой связи диаметром 5,5 мм, запатентованной БЗС конструкции, из растворного (класс прочности раствора В15) шва кирпичной кладки составляет не менее 1 000 кгс. В разработанных УралНИИАС рекомендациях по устройству трехслойный кирпичных стен с гибкими связями, производимыми БЗС, предложено устанавливать данные гибкие связи с шагом не более 600 мм по длине стены и с шагом не более 500 мм по ее высоте, т. е. не менее 4 связей на квадратный метр стены.

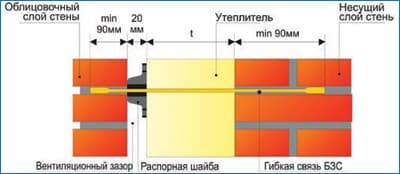

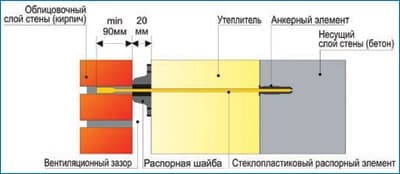

Конструкция трехслойной стены с применением гибких связей БЗС | |

|

|

Внутренний слой стены выполнен из кирпича | Внутренний слой стены выполнен из монолитного бетона или пенобетонных блоков |

Работы по исследованию долговременной механической прочности стеклопластика, проведенные БЗС совместно с Сибирским НИИ авиации (г. Новосибирск), показали, что коэффициент условий работы (снижения прочности) выпускаемого БЗС стеклопластика при сроке эксплуатации 100 лет (в температурном диапазоне ±60 0С) составляет 0,56 [6,7].

Работы по исследованию влияния щелочной среды (бетона и кладочного раствора), проведенные УралНИИАС, Сибирским государственным университетом путей сообщения (СГУПС, г. Новосибирск) и Алтайским государственным техническим университетом, показали, что коэффициент условий работы (снижения прочности) для стеклопластика, выпускаемого БЗС, при сроке эксплуатации 100 лет составляет 0,76 [5]. Значение этой характеристики подтверждено при испытании производимых БЗС стеклопластиковых гибких связей в лаборатории коррозии бетона НИИЖБ [8].

Кроме того, из выводов, изложенных в работах [1–3], следует, что надежность и качество трехслойных стен из штучных материалов зависят от т. н. «человеческого фактора», т. е. от качества укладки гибких связей в стене, а иногда просто от наличия гибких связей в стене. Очевидно, способность металлических гибких связей (обычной проволоки) изгибаться позволяет недобросовестным строителям, борющимся не за качество работы, а за ее выполненное количество, «забывать протыкать» их через утеплитель и укладывать в облицовочный слой стены. Стеклопластиковую же гибкую связь, как говорится, «не сломать и не согнуть», остается только покорно уложить ее между рядами облицовочного слоя, согласно проекту.

Чтобы избежать технологических и прочностных проблем с укладкой гибких связей в стенах, где внутренний слой выполнен из блоков ячеистого бетона, а облицовочный слой из кирпича или других штучных материалов (естественно, не совпадающих по размерам с пенобетонными блоками), Бийский завод стеклопластиков предлагает использовать так называемую «комбинированную» систему гибких связей, у которых один конец не укладывают между рядами пенобетонных блоков, а забивают как распорный элемент тарельчатого дюбеля «Бийск» типа ДС1 в полиамидный анкерный элемент. Другой конец гибкой связи (распорного элемента) выполнен с анкерным уширением, которое обеспечивает ее надежное крепление (см. рисунок вверху). Отверстие под установку анкерного элемента сверлят в пенобетонном блоке таким образом, чтобы обеспечить минимальное отклонение от горизонтали гибкой связи, один конец которой забит в анкерный элемент, а другой уложен между слоями облицовочного слоя.

Таким образом, использование стеклопластиковых гибких связей СПА, производимых БЗС, в конструкции трехслойных кирпичных стен обеспечивает высокий коэффициент теплотехнической однородности и высокую надежность таких стен в течение всего срока эксплуатации.

Арматурные стержни из полимерных композиционных материалов (стеклопластиковая — СПА® и базальтопластиковая арматура — БПА), а особенно гибкие связи из этих материалов, находят все более широкое применение в строительстве. Гибкие связи из ПКМ, используемые в теплоэффективных трехслойных ограждающих конструкциях, являются одним из ответственнейших элементов конструкции, работающим в сложных эксплуатационных условиях. Они должны иметь высокие физико-механические характеристики и быть химически стойкими к воздействию агрессивных сред (как правило щелочной среды, степень агрессивности которой определяется содержанием щелочей в бетоне или кладочном растворе).

Существует мнение, что стойкость полимерного композиционного материала (ПКМ) к воздействию химически агрессивных сред зависит в основном от стойкости к этому воздействию армирующего материала (стеклянного или базальтового волокна). В связи с этим многие считают, что ПКМ на основе базальтового волокна обладает более высокой химической стойкостью по сравнению с ПКМ, изготовленным на основе бесщелочного алюмоборосиликатного стекла. Действительно, базальтовые волокна по сравнению со стеклянными имеют больший модуль упругости, большую абсолютную прочность после воздействия высоких температур, превосходят их по щелоче- и кислотостойкости. Например, изготовители базальтового ровинга приводят данные сравнительного исследования устойчивости грубого волокна из стекла и базальта к кипячению в различных средах. Результаты этого исследования представлены в таблице 1.

Таблица 1 — устойчивость грубого волокна к кипячению

Потеря веса грубого волокна, | Базальт | Е-стекло |

Н2О | 1,6 | 6,2 |

2n раствор NaOH | 2,75 | 6,0 |

2n раствор HCl | 2,2 | 38,9 |

На основании этого формируется мнение о более высокой химической стойкости ПКМ на основе базальтового ровинга.

Однако, опыт исследований химической стойкости ПКМ, проведенных ООО «Бийский завод стеклопластиков», в том числе в независимых лабораториях (Алтайский государственный технический университет ), лаборатория коррозии бетона НИИЖБ, ИЦ «СТРОЙПОЛИМЕРТЕСТ» г. Москва, УралНИАСЦентр г. Екатеринбург) свидетельствуют о том, что это утверждение ошибочно.

При оценке химической стойкости ПКМ необходимо рассматривать не отдельно волокно или связующее, а композицию, где волокно находится в полимерной матрице. Состояние этой композиции определяет ее стойкость к воздействию агрессивной среды. Наши опыты показывают, что стойкость ПКМ к воздействию агрессивной среды зависит от следующих факторов:

· стойкость связующего к воздействию данной агрессивной среды;

· монолитность структуры ПКМ — отсутствие дефектов (определяется технологией и качеством изготовления);

· состав аппретирующего вещества (обычно называемого «замасливатель» [1]), обеспечивающего надежную связь армирующего волокна со связующим, и равномерность покрытия этим замасливателем элементарного волокна;

· химическая стойкость волокна, покрытого замасливателем.

Прочностные свойства КМ определяются в основном прочностью и состоянием поверхности волокон, а химическая стойкость к агрессивным средам — свойствами и химической структурой связующего и адгезией его к волокну.

Физико-механические свойства ПКМ формируются параметрами технологического процесса его изготовления (качеством пропитки волокон, режимами отверждения и скоростью охлаждения), обеспечивающими монолитность структуры материала (отсутствие трещин, пор и отслоений матрицы от волокна). Именно монолитность и высокая адгезия матрицы к волокну является определяющими факторами стойкости ПКМ к воздействию агрессивной среды, поскольку они не позволяют проникать среде к поверхности волокна.

Влияние технологических параметров на стойкость ПКМ к воздействию агрессивной среды было отмечено в работе [2], где исследовалась химическая стойкость ПКМ, изготовленных на основе одних и тех же материалов, а итоговые результаты были различные.

Исследования, проведенные ООО «БЗС» показали, что кроме монолитности, большую роль на уровень химической стойкости как стекло-, так и базальтопластика оказывает тип замасливателя и уровень адгезии на границе «волокно-матрица». Следует отметить, что высокая адгезия на этой границе определяется качеством (равномерностью) нанесения замасливателя на элементарное волокно, а также совместимостью волокна и матрицы с этим замасливателем. Поэтому правильный подбор замасливателя является ответственной задачей при разработке композиционного материала.

Замасливатель соединяет элементарные волокна в комплексные нити, облегчает их размотку, защищает от разрушения при переработке. В состав замасливателей входят адгезионно-гидрофобные вещества, способствующие созданию прочной связи на границе раздела волокно-связующее. Именно эту связь — волокно-замасливатель-связующее, ее прочность и стойкость необходимо рассматривать при оценке химической стойкости к действию агрессивных сред материала. Не отдельные компоненты — волокно, замасливатель или связующее, а их взаимную работу в определенных условиях.

Критерием оценки химической стойкости материала может служить коэффициент старения (Кст), представляющий собой отношение прочности после выдержки в агрессивной среде к исходной прочности этого же материала. Мы в своих исследованиях определяли прочность ПКМ при трехточечном изгибе по методике, изложенной в ГОСТ 4648-71,на образцах круглого сечения, отрезанных от исследуемых стержней их ПКМ.

У ООО «Бийский завод стеклопластиков» (БЗС) накоплена база данных о проведенных сравнительных испытаниях различных ПКМ собственного изготовления и приобретенных на рынке строительных материалов. (Следует еще раз отметить, что до настоящего времени нет единой методики определения стойкости материала к воздействию агрессивной среды, о чем мы уже писали в [3]).

В исследованиях, проводимых ООО «Бийский завод стеклопластиков» коэффициент химической стойкости определяли по:

· методике НИИЖБ, г. Москва (сравнение исходной прочности при трехточечном изгибе с прочностью при трехточечном изгибе после выдержки в 1n растворе NaOH при 55ºС в течение 30 суток).

· методике, АлтГТУ, согласованной с Федеральным научно-техническим центром (ФЦС) Госстроя России (сравнение исходной прочности при трехточечном изгибе с прочностью при трехточечном изгибе после выдержки в насыщенном растворе Ca(OH)2 при 150?С в течение 14 часов).

В 2003 году в лаборатории коррозии бетона и железобетона ГУП «НИИЖБ», г. Москва были проведены сравнительные исследования химической стойкости стеклопластика, произведенного ООО «БЗС» (производитель № 1), и базальтопластика производителя № 2 по методике НИИЖБ. Результаты представлены в таблице 2.

Таблица 2 — результаты сравнительных испытаний, проведенных в НИИЖБ

Производитель | № 1 | № 2 | |

Тип волокна в ПКМ | стеклянное | базальтовое | |

Диаметр испытываемого стержня из ПКМ, мм | 5,63 | 5,0 | |

Прочности ПКМ при растяжении, исходная, МПа | 1928 | 1322 | |

Модуль упругости ПКМ, МПа | 50693 | 41550,2 | |

Прочности ПКМ при изгибе, исходная, МПа | 1954,8 | 1221,1 | |

Коэффициент старения после выдержки в NaOH при 55°С | 30 суток | 0,757 | 0,411 |

90 суток | 0,535 | 0,183 | |

Кроме того, на Бийском заводе стеклопластиков проведены сравнительные исследования гибких связей из ПКМ различных производителей:

· стеклопластика ООО «БЗС» — производитель № 1;

· базальтопластика производителя № 2;

· стеклопластика и базальтопластика производителя № 3.

Результаты исследований представлены в таблице 3.

Таблица 3 — результаты сравнительного исследования гибких связей различных производителей, проведенного в испытательной лаборатории ООО «БЗС»

Производитель | № 1 | № 2 | № 3 | |

Тип волокна | стекло (СПА) | базальт (БПА) | базальт (БПА) | стекло (СПА) |

Тип связующего | эпоксидное | |||

Диаметр испытываемого стержня из ПКМ, мм | 5,5 | 5,0 | 6,0 | 6,0 |

Прочность ПКМ при изгибе, исходная, МПа | 1928 | 1391 | 1869,9 | 1325,4 |

Температура стеклования,°С | 125 | 119,5 | 88,5 | 97,2 |

Кст, в среде NaOH | 0,8 | 0,44 | 0,08 | 0,37 |

Кст, в среде Ca(OH)2 | 0,5 | 0,42 | 0,18 | 0,48 |

Результаты испытаний, приведенные в таблице 3, подтвердили результаты, полученные в НИИЖБе.

Сравнение полученных данных позволяет сделать следующие выводы:

· гибкие связи из стеклопластика, изготовленные на ООО «БЗС» превосходят по механическим характеристикам гибкие связи из ПКМ других производителей;

· наиболее близки по механическим характеристикам к гибким связям, производимым ООО «БЗС», гибкие связи из базальтопластика производителя № 3. В тоже время они самые чувствительные к химическим воздействиям из числа испытанных;

· гибкие связи из базальтопластика производителя № 2 имеют низкие механические характеристики. Уровень их химической стойкости ниже чем у стеклопластиковых гибких связей, производимых ООО «БЗС»;

· уровень химической стойкости базальтопластика производителя № 3 значительно ниже чем у стеклопластика, производимого тем же предприятием.

Результаты исследования свойств материала гибких связей, представленные в таблицах 2 и 3, показали, что тип волокна не является определяющим фактором химической стойкости композиционного материала. Так, стеклопластик производителя № 3 по химической стойкости превосходят базальтопластик выпускаемый этим же производителем, а химическая стойкость стеклопластика, выпускаемого ООО «БЗС», превосходит базальтопластик производителей и № 2 и № 3. Это подтверждает наши выводы о том, что определяющим фактором химстойкости ПКМ является достигнутый уровень совершенства технологии (обеспечение монолитности) и правильный подбор связующего и типа замасливателя. На Бийском заводе стеклопластиков этим исследованиям уделяется большое внимание.

Проведенный анализ исследований стойкости ПКМ к действию на него химически агрессивных сред (NaOH и Ca(OH)2), позволяет сделать выводы:

- При оценке стойкости композиционного материала к действию агрессивной среды необходимо рассматривать не отдельно волокно или связующее, а композиционный материал, где волокно, покрытое замасливателем, находится в матрице, состояние которой в основном и определяет стойкость материала к данной среде;

- На уровень химической стойкости композиционного материала влияют технологические параметры изготовления (качество пропитки волокон, режимы отверждения и скорость охлаждения);

- Стеклопластик, изготовленный на ООО «БЗС» превосходит по механическим показателям и химической стойкости стеклопластик и базальтопластик других производителей.